Разработка технических решений системы контроля отклонений проводников ствола

Шахтные стволы являются главными технологическими артериями, обеспечивающими функционирование горных предприятий. Их функции состоят из практически непрерывной доставки на поверхность добываемого полезного ископаемого, транспортировки производственного персонала, оборудования и материалов, необходимых для ведения горных работ.

Ствол представляет собой весьма сложный инженерный объект, состоящий из множество взаимосвязанных конструкций: трубы; кабели; вертикальные направляющие (проводники) для передвижения транспортных сосудов (клетей или скипов); горизонтальные стальные балки (расстрелы), к которым крепятся проводники и другие элементы.

Чтобы 50 тонный скип мог двигаться со скоростью 12-18 м/с, направляющие должны быть идеально выровнены. Поэтому нормативными документами регламентируется инструментальный контроль геометрического соотношения элементов ствола. Его периодичность определяется техническим руководителем предприятия, но не реже, чем раз в три года, согласно требованиям пункта 114 «Правила безопасности при ведении горных работ и переработке твердых полезных ископаемых».

Кроме того, согласно требованиям пункта 111 «Правила безопасности при ведении горных работ и переработке твердых полезных ископаемых», не реже одного раза неделю эксплуатация ствола останавливается на несколько часов для проведения визуального осмотра, а в случае отсутствия систем контроля плавности движения сосудов осмотры требуется проводить ежесуточно.

Как показывает практика, несовершенство контроля состояния проводников приводит к приостановке работы подъема, что в лучшем случае приводит к снижению показателей добычи, а в худшем - к серьезным авариям с выходом из строя ствола на несколько месяцев и даже лет.

В настоящее время применяются системы контроля плавности движения сосудов, которые позволят сократить количество визуальных осмотров ствола. Они производят контроль боковых и лобовых ускорений скипа и работают как индикатор – определяют участок ствола, на котором требуется провести осмотр. При этом инструментальный контроль проводников обычно проводится вручную специалистами маркшейдерской службы рудника.

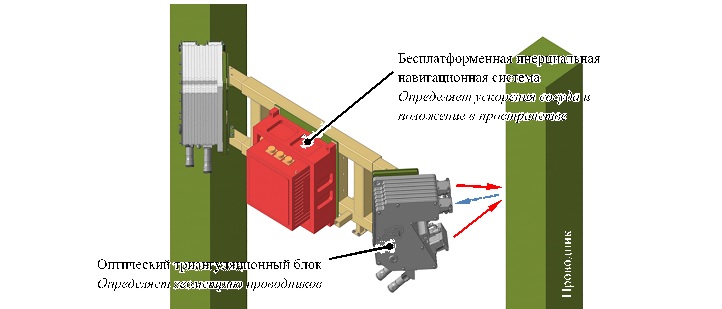

Мы предлагаем систему, позволяющую автоматически фиксировать величину отклонения геометрических параметров проводников ствола от проектных. Она построена на основе оптических триангуляционных датчиков и бесплатформенной инерциальной навигационной системы. Подобная система имеет успешный опыт использования на железных дорогах.

Оптические триангуляционный блок производит замеры параметров относительно подъемного сосуда. Лазеры, установленные в оптических профилометрах, подсвечивают проводники ствола, образуя единую линию засветки. Объективы видеокамер технического зрения, установленных в профилометрах, фиксируют отраженные лучи в точки на матрицах камер, формируя профили каждого проводника. Контроллер профилометра ведет точный расчет угла распределения света на фотодиодной линии и по этим данным определяет расстояние до объекта. По смещению точек профилей проводников вычисляются параметры геометрии проводников.

Навигационная система построена на основе высокоточных волоконно-оптических датчиков угловой скорости и акселерометров навигационного класса точности. Она измеряет продольные и поперечные ускорения, угловые скорости по трем осям, возникающие при движении сосуда. На основе этих измерений бесплатформенная инерциальная навигационная система определяет положение сосуда в пространстве. Полученная в комплексе информация поступает в бортовой компьютер для первичной обработки и записывается в память системы.

Рисунок 1. Общий вид аппаратной части системы контроля проводников

Из-за отсутствия контакта с измеряемым объектом предлагаемая система производит точные измерения без снижения рабочей скорости скипа. Предложенное решение позволит осуществлять непрерывный контроль следующих параметров:

- ширина колеи,

- отклонений проводников от вертикали,

- износ проводников,

- стыковые зазоры,

- кривизна проводников,

- лобовые и боковый ускорения сосуда.

Система в режиме реального времени получает и обрабатывает результаты инструментальных измерений трехмерной математической модели, выдает отчеты, в которых показаны слабые места и предложены рекомендации по их устранению.

Внедрение такой системы полностью автоматизирует профильную съемку и исключит простои подъемного оборудования, связанные с обследованием армировки ствола.